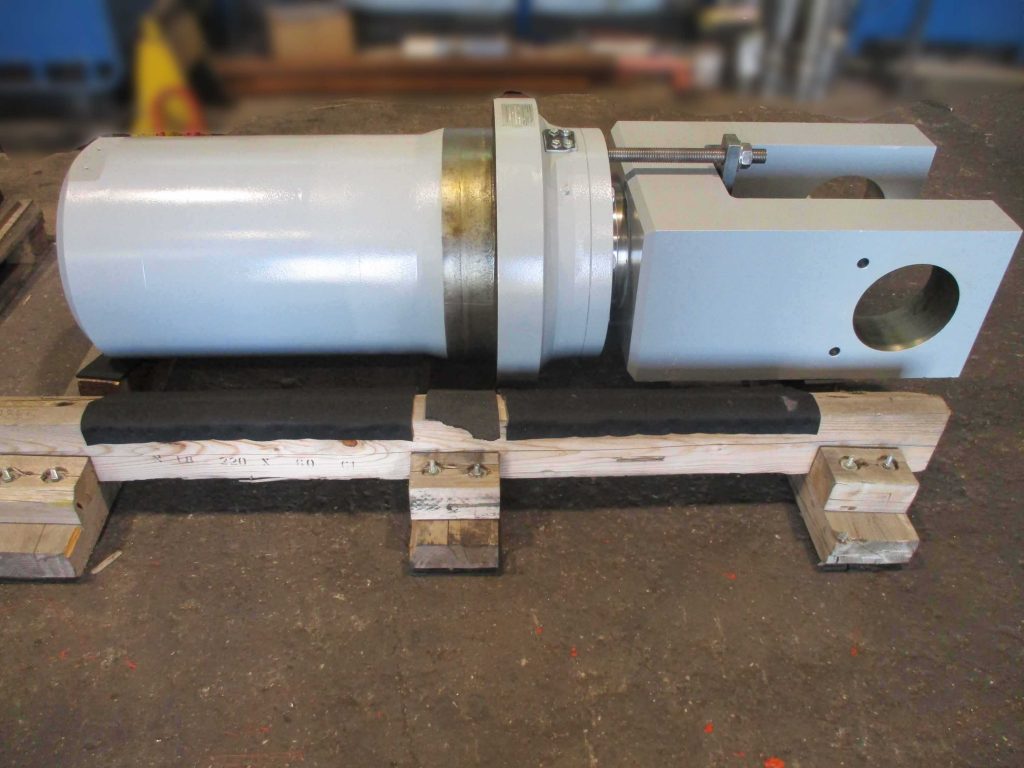

Umbau & Verlegung des Hydraulikanschlusses an einem Ausbalancierzylinder ø320x800mm Hub für ein Aluminiumunternehmen.

Der Anschluss wurde vom Zylinderboden mittels Tieflochbohrung in der Rohrwandung in den Zylinderkopf verlegt.

Umbau & Verlegung des Hydraulikanschlusses an einem Ausbalancierzylinder ø320x800mm Hub für ein Aluminiumunternehmen.

Der Anschluss wurde vom Zylinderboden mittels Tieflochbohrung in der Rohrwandung in den Zylinderkopf verlegt.

Mehr Informationen zu unseren Leistungen rund um Hydraulikzylinder finden Sie unter

Wir freuen uns auf Ihre Kontaktaufnahme.